导航:X技术最新专利环保节能,再生,污水处理设备的制造及其应用技术

1.本发明涉及煤化工技术领域,尤其涉及一种酸性矿坑/矿井水回用至煤化工的联合节水方法。

2.我国西南等地区煤矿矿体多为多金属硫铁矿,以露天褐煤居多。煤炭利用过程,会在矿井或已关停煤矿中形成酸性的矿坑/矿井水,其ph约在2.4~4.0,并含高浓度铁、铝、锰、锌等金属离子和硫酸根离子。酸性矿坑/矿井水的一种典型的工业污水,具有污染面大,污染时间长,水质水量波动大的特点,如不及时处理,酸性矿坑/矿井水暴露在空气中会造成严重的水污染问题。

3.矿井水利用方面,多数企业通过反渗透部分回收水资源,并回用到化工生产,对水资源匮乏地区的生产、生活用水供需矛盾具有一定的缓解作用。然而,反渗透浓缩余液成分复杂、cod含量高、溶解性固体含量大,当前不朽情缘官方网站,反渗透产水的高浓盐水处置已经成为矿井水综合治理的主要瓶颈问题。如果这部分余液不经处理就直接外排,其造成的环境破坏甚至会远高于原矿井水的。另一方面,反渗透余液处理成本高,存在较高的二次污染风险。因此,有必要根据煤炭行业污水的水质特性,探索出绿色经济的高盐、高cod及高矿化度污水处理方法,做到酸性矿坑/矿井水的回用和固体资源分质回收。

4.酸性矿坑/矿井水的零排放杜绝生产设备以外的一切废液排放,从而避免了废水排放造成的二次污染风险,并最大限度地提高水资源的复用率,进而确保煤炭行业发展与区域内水资源、水生态的平衡。因此,提供一种酸性矿坑/矿井水零排放技术,将煤化工生产用水与煤矿区污水外排联合考虑,形成煤炭工业污水综合治理及回用策略,并研究回收废水中固体资源的方法,将是解决区域煤炭开采及利用过程中污水的零排放,并兼顾废水处理过程的经济性的主要途径。

5.有鉴于此,本发明的目的在于提供一种酸性矿坑/矿井水回用至煤化工的联合节水方法,以解决矿区水污染的问题,并提升煤化工水资源综合利用效能和水平。

6.为了实现上述发明目的,本发明提供以下技术方案:本发明提供了一种酸性矿坑/矿井水回用至煤化工的联合节水方法,包括以下步骤:将矿坑/矿井酸性废水进行除锰除铁,得到预处理酸性废水;将煤化工企业废水依次进行脱酚脱氨、除油出渣、厌氧好氧处理和深度处理,得到预处理煤气化废水;将所述预处理酸性废水和预处理煤气化废水混合后调节ph值,得到预处理废水;将所述预处理废水依次进行絮凝沉淀、v型过滤、超滤、反渗透、海水淡化膜反渗透和浓缩,得到高浓卤水,所述浓缩的过程中产水与矿坑/矿井水混合后用于调节煤化工废

水;所述高浓卤水依次通过除硅、催化氧化、蒸汽机械再压缩、硫酸钠结晶、纳滤分盐和氯化钠结晶。

7.优选地,所述除锰除铁的过程为处理为:将所述矿坑/矿井酸性废水曝气氧化后,调节ph值为6~9,再依次进行沉淀、过滤,然后通入氯气和调节ph值,在二次曝气下进行氯氧化,然后进行锰砂过滤。

9.优选地,所述预处理煤气化废水的cod浓度为100~200mg/l。

10.优选地,所述除硅为以naalo2作为沉淀剂,调节ph值析出溶解性硅,通过两级石英过滤值除硅至≤100mg/l,以防止后续热处理工段硅盐结垢。

11.优选地,所述催化氧化为采用o3/金属催化氧化去除浓盐水的cod至≤100mg/l,以确保盐结晶的色度。

12.优选地,所述蒸汽机械再压缩的过程为使浓缩液至近饱和卤水h2o-nac1-na2so4体系,所述浓缩液进入多效蒸发结晶进行所述硫酸钠结晶。

13.优选地,所述硫酸钠结晶的母液中na2so4与nacl的质量比为1/1.46时,经过所述纳滤分盐硫酸根进行98~99%截留。

14.优选地,所述纳滤分盐所得产水进入多效蒸发结晶生产质量分数大于99%的氯化钠晶体,所得截留浓液返回硫酸钠结晶,生产质量分数大于98.5%的无水硫酸钠,通过纳滤分盐实现结晶分盐、分盐提质。

16.本发明提供了一种酸性矿坑/矿井水回用至煤化工的联合节水方法,包括以下步骤:将矿坑/矿井酸性废水进行除锰除铁,得到预处理酸性废水;将煤化工企业废水依次进行脱酚脱氨、除油出渣、厌氧好氧处理和深度处理,得到预处理煤气化废水;将所述预处理酸性废水和预处理煤气化废水混合后调节ph值,得到预处理废水;将所述预处理废水依次进行絮凝沉淀、v型过滤、超滤、反渗透、海水淡化膜反渗透和浓缩,得到高浓卤水,所述浓缩的过程中产水与矿坑/矿井水混合后用于调节煤化工废水;所述高浓卤水依次通过除硅、催化氧化、蒸汽机械再压缩、硫酸钠结晶、纳滤分盐和氯化钠结晶。

17.本发明是一种针对酸性矿坑/矿井水的零排放技术及联合煤化工生产的水资源梯级利用方法,矿坑/矿井水通过除锰除铁后,经沉淀、过滤后作为煤化工用水的补充水源;煤气化产生的污水通过脱酚脱氨、气浮除油,生物降解及催化氧化+曝气生物过滤后,与部分矿坑/矿井水混合进入反渗透、海水淡化膜及mvr将废液浓缩成高浓卤水,产水回用到化工过程;最后,将煤炭工业卤水分盐提质、分质结晶,实现区域煤炭开采及煤化工水资源大循环、零排放,并最大限度减少固体废物外排。能将常规处理后的矿坑/矿井水用于煤化工项目,能对煤化工企业用水起到很好的补充作用,一方面能缓解化工企业用水的矛盾,另一方面能缓和矿区涌水对矿区附近水系的环保负担,形成化工企业和矿区双赢的局面。

18.本发明的有益效果如下:本发明通过零排放处理,将矿坑/矿井酸性废水回用至煤化工,一方面解决矿区污水处理问题,另一方面为煤化工提供生产用水,实现区域内用水平衡和最小化对水生态的影响。为节约酸性废水处理成本,本发明提出使用梯级水处理与产水勾兑,并回用至煤化工

的方式,通过纳滤对硫酸钠及氯化钠进行结晶分离、分质提盐;为联合煤化工污水的处理,本技术提出将煤气化污水通过脱酚脱氨、气浮除油,生物降解及催化氧化+曝气生物过滤处理后,与矿坑/矿井水混合的策略,形成煤炭矿区开采与煤化工的水联产工艺,最大化回收生产污水,将其资源化利用。

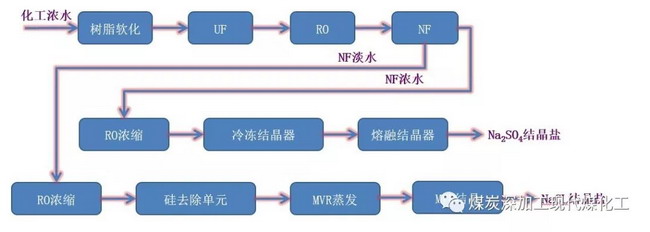

19.图1为本发明酸性矿坑/矿井水回用至煤化工的联合节水方法的工艺流程示意图;其中:1:酸性矿坑/矿井;2:除锰除铁装置;3:原水调节池;4:反渗透装置;5:海水淡化膜反渗透;6:除硅除cod;7:mvr装置;8:多效蒸发结晶系统(芒硝结晶);9:纳滤系统;10:多效蒸发结晶系统(氯化钠结晶);11:煤化工企业;12:脱酚脱氨系统;13:除油出渣系统;14:厌氧好氧氧化系统;15:深度处理系统;图2为酸性矿坑/矿井水就地除锰除铁的流程示意图。

20.本发明提供了一种酸性矿坑/矿井水回用至煤化工的联合节水方法,包括以下步骤:将矿坑/矿井酸性废水进行除锰除铁,得到预处理酸性废水;将煤化工企业废水依次进行脱酚脱氨、除油出渣、厌氧好氧处理和深度处理,得到预处理煤气化废水;将所述预处理酸性废水和预处理煤气化废水混合后调节ph值,得到预处理废水;将所述预处理废水依次进行絮凝沉淀、v型过滤、超滤、反渗透、海水淡化膜反渗透和浓缩,得到高浓卤水,所述浓缩的过程中产水与矿坑/矿井水混合后用于调节煤化工废水;所述高浓卤水依次通过除硅、催化氧化、蒸汽机械再压缩、硫酸钠结晶、纳滤分盐和氯化钠结晶。

21.本发明优选包括煤炭开采,得到的酸性矿坑/矿井水就地除锰除铁;来自煤化工企业的污水经过预处理后,进入原水调节池调节ph在6.5~8.5,废水经过反渗透、海水淡化膜反渗透截留98%的溶解性固体,体积压缩至原来的20%,产水与原水调节后作为煤化工企业的生产用水供至生产区,高浓卤水经过除硅、除cod(催化氧化),产水的溶解性硅降至《100mg/l,有机物含量为<100mg/l后,进入mvr装置进一步浓缩至饱和盐水,根据硫酸根和氯离子的质量分数,调节芒硝蒸发结晶产高纯度的无水硫酸钠,考虑到母液中na2so4:nacl质量分数接近时会形成共结晶,因此,在芒硝析出至快形成共结晶时,采用纳滤将母液中的硫酸根截留,截留液回至芒硝蒸发结晶入口,纳滤过滤液进入氯化钠蒸发结晶装置。

22.在本发明中,所述除锰除铁的过程为处理为:将所述矿坑/矿井酸性废水曝气氧化后,调节ph值为6~9,再依次进行沉淀、过滤,然后通入氯气和调节ph值,在二次曝气下进行氯氧化,然后进行锰砂过滤。

23.在本发明中,所述除锰除铁通过井下除锰除铁来降低重金属污染源的扩散,使用空气/cl2曝气氧化将锰铁氧化沉淀移除。图2为酸性矿坑/矿井水就地除锰除铁的流程示意图。具体地,所述矿坑/矿井酸性废水调节ph值至6~9范围,然后经过曝气氧化池、一次沉淀

池、一级过滤池、氯氧化池及锰砂过滤器后进入原水调节池。所涉铁的氧化反应:4fe

h2o。将二价的铁、锰离子氧化成高价态的金属沉淀物,通过锰砂过滤部分回收其中的金属元素,杜绝重金属污染的扩散。

24.在本发明中,由于所述煤化工企业废水呈碱性,跟酸性矿坑/矿井水调和具有中和作用,并尽量实现煤化工污水的回收和利用。

25.在本发明中,所述预处理废水通过絮凝沉淀-过滤-超滤后进入反渗透及海水淡化膜反渗透装置后,将原水浓缩至原来的25%,通过反渗透作用,产水的离子截留效率98%,产水与原水勾兑作为工业用水提供给煤化工企业,例如,为煤气化单元供水;并将矿坑/矿井形成的酸性废水经除锰除铁以后,与经过预处理的煤气化废水混合进入原水调节池调节ph值在6.5~8.5。

26.在本发明中,所述由反渗透浓缩的盐水进入海水淡化膜反渗透装置进行二次浓缩,浓盐水经过石灰石软化、接触澄清池、多介质过滤、钠离子交换、弱酸阳离子交换、脱co2气后,在低硬度和碱度下进入抗污染海水淡化膜反渗透进一步浓缩,优选地,工作ph值在10~12之间,保证硅处于溶解态,温度20~25℃,并将盐水进一步浓缩至原水的20%。

27.在本发明中,所述预处理废水中的硅酸盐主要是团聚的sio2或硅酸根形成的1~0.001μm良好分散的胶体,需要在蒸发结晶前进行去除,防止传热性质变差或阻塞管道,优选地,所述除硅以naalo2作为沉淀剂,维持psf在80 mg/l,pam为1mg/l,在naalo2浓度600mg/l,通过加热次氯酸钠及多次调节ph,使ph=8.3左右析出溶解硅,除硅至≤30mg/l。

28.在本发明中,经过反渗透、海水淡化膜反渗透后的高浓卤水(tds≥60000mg/l,cl-≥3000mg/l)cod含量达350mg/l以上,优选地,采用o3/金属催化氧化,通过预氧化串联若干级催化氧化,氧化塔设置过渡态金属填料,污水与臭氧发生器产生的臭氧(浓度30%)逆向接触,维持ph在8~12,臭氧浓度150mg/l下进行曝气氧化,将cod降至《100mg/l。

29.在本发明中,利用mvr(蒸汽机械再压缩)节能设备将高浓卤水蒸发至近饱和状态,通过机械蒸汽再压缩回收二次蒸汽潜热,利用3000转/min高速离心加压设备提升再生蒸汽温度,将高浓卤水持续浓缩至饱和,维持mvr气化温差9~13℃之间,采用降液蒸发,进入压缩机前的二次蒸汽通过高速离心作用分离出液滴,杜绝对压缩机的气蚀作用;蒸发、结晶过程的产水进入省煤器进行余热回收,然后返回渗透入口循环去除污水中的除硅、cod。

30.在本发明中,所述蒸汽机械再压缩产生的饱和浓缩液通过多效蒸发进行结晶分离、分质提盐,所述蒸汽机械再压缩的出口溶液通过多效蒸发结晶得到98.5%的无水硫酸铜;在母液中na2so4:nacl质量分数为1/1.46时,na2so4和nacl形成共结晶,通过纳滤分盐对硫酸根进行98~99%截留,产水进一步进入氯化钠蒸发结晶单元获得达99%的氯化钠晶体,截留液体回流至硫酸钠结晶装置,实现结晶分盐、分质提盐。

31.在本发明中,将所述酸性矿坑/矿井废水经反渗透、海水淡化膜反渗透双膜浓缩产水与部分矿坑/矿井水混合,通过调节水质形成煤化工企业用水;蒸发结晶产水回至反渗透前端,实现酸性矿坑/矿井水零排放、产水复用及分质提盐。

32.在本发明中,所述煤化工企业废水依次进行脱酚脱氨、除油出渣、厌氧好氧处理和

深度处理,得到预处理煤气化废水,所述煤化工企业废水通过脱酚脱氨、气浮除油,生物降解及催化氧化+曝气生物过滤处理后,将cod浓度降至100~200mg/l,进入原水调节池与经除铁除锰的矿坑/矿井水混合进入后续处理工序。

33.图1为本发明酸性矿坑/矿井水回用至煤化工的联合节水方法的工艺流程示意图。

34.为了进一步说明本发明,下面结合实例对本发明提供的酸性矿坑/矿井水回用至煤化工的联合节水方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

35.实施例1针对我国蒙陕某典型矿井水水质(水质情况如表1所示),依本发明工艺进行处理。

36.由原水调节池来的矿井水经过高效沉淀、0.1mm精度、0.001mm精度过滤将悬浮固体物去除,通过超滤、保温过滤器确保进入反渗透水质;原水通过反渗透离子截留率为98%,产水75%用于工业用水、生态水、生活用水。

37.经反渗透的余液通过接触澄清池、钠离子交换、弱酸阳离子交换及脱碳塔后,形成tds56000 mg/l的高盐卤水,通过抗海水反渗透膜进行反渗透,产水80%,离子截留率98%。经过两级反渗透,矿井水的体积浓缩至原液的1/20,cod高达370mg/l以上,卤水进一步提浓,通过臭氧-催化氧化将高浓卤水的cod降至100mg/l以下,并采用偏铝酸钠/镁剂作为溶胶成核介质,添加絮凝剂除硅;接下来高浓卤水进入蒸发装置(mvr/多效蒸发)将卤水蒸发至接近饱和后,根据一价、二价盐浓度进行分盐结晶。

38.以本实施例为对象,硫酸根:氯离子摩尔比为9:1,可控制结晶速率,在高温约140℃结晶析出硫酸钠,母液中硫酸根:氯离子接近1.37会形成混盐析出,因此,当接近混盐析出时停止结晶,母液送至超滤-纳滤系统分离一价、二价阴离子,一价盐进入氯化钠结晶系统;二价盐进入硫酸钠结晶系统,分别获得纯度达到98.5%的芒硝及氯化钠副产品,杂盐含量占总盐含量低于1/10(质量含量)。

39.表1为典型矿井水水质以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当

指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

如您需求助技术专家,请点此查看客服电线.废水处理、污泥脱水 2.造纸固废高值化利用

1.环境污染控制:环境污染物的高级氧化去除及转化机制 2.环境计算化学:典型污染物的环境相关物性参数预测及构效关系研究

主要从事海洋生物医药及海洋污染物的微生物修复研究。 (1)海洋微生物中筛选免疫活性物质,用于抗氧化保健品以及抗肿瘤药物的开发。 (2)开展石油烃降解菌的基因组学、转录组以及代谢组和关键酶基因研究,分析其降解石油烃途径。利用分子生物学和生物信息学技术开展与海洋环境污染治理和修复相关的微生物分子数据

+86-010-63363136

+86-010-63363136

全国服务热线

全国服务热线